12 juin 2023

Joël Pynson

« L'idée n'est pas sortie d'une enquête d'opinion. Nous avons cherché à donner à nos montres une valeur additionnelle, un avantage supplémentaire que les autres n'avaient pas. En constatant par exemple que le boîtier d'une montre en or se rayait, nos créateurs à l'époque ont eu l'idée d'un habillement qui ne vieillirait pas, d'un produit qui garderait toujours sa beauté originelle, d'où la montre inrayable(1). »

La montre Rado Diastar a eu 60 ans en 2022, et elle est toujours présente, pratiquement à l'identique, dans les gammes de l'entreprise biennoise. Sa présentation en 1962 fut un choc pour l'industrie horlogère suisse, du fait de son design très particulier, et surtout du fait de ses caractéristiques physiques, puisqu'on la présenta alors comme la première montre « inrayable ». Rado fut en effet la première entreprise horlogère à maîtriser la fabrication des boîtes de montres en « métal dur », technique complexe qui fit ensuite le succès de l'entreprise.

Une histoire qui commence en 1917

D'après l'histoire officielle, Rado a été créée en 1917 par les frères Fritz, Ernst et Werner Schlup à Lengnau, près de Bienne(2). On sait peu de choses sur les montres fabriquées par l'entreprise à ses débuts, car elles étaient faites en sous-traitance pour d'autres marques. En 1937, Schlup & Cie devient une société anonyme, et en 1947, Paul Lüthi, docteur en sciences économiques et gendre de Werner Schlup, entre dans l'entreprise. Paul Lüthi va y rester plus de 40 ans et va contribuer à faire de Rado l'une des plus importantes fabriques de montres suisses.

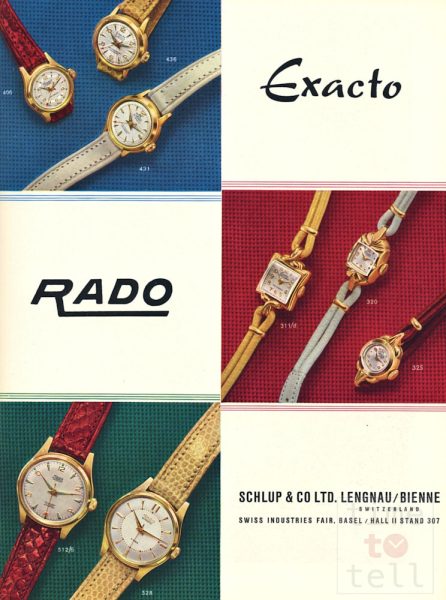

Dès le début des années 1950, Schlup & Cie va lancer ses propres montres sur le marché, sous les noms Rado, Exacto et Conway, Rado étant, semble-t-il, le haut de gamme de l'entreprise. Les montres sont de bonne qualité, souvent automatiques, avec une attention particulière sur l'étanchéité.

Publicité de 1950

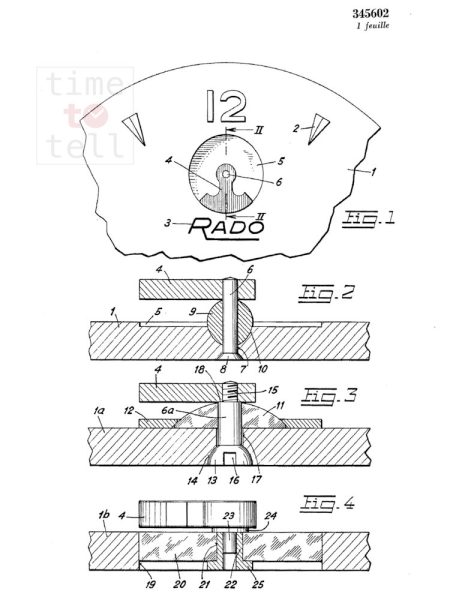

À la fin des années 1950, seule la marque Rado est mise en avant, et des modèles spécifiques apparaissent comme la Rado Jubilar, et le chronomètre automatique 56-H en 1958, qui présentent sur le cadran un petit symbole mobile en forme d'ancre. Ce dispositif, breveté en 1958(3), anime le cadran, et peut donner une indication au porteur : lubrifié avec les mêmes huiles que le mouvement, il indique qu'une révision est nécessaire s'il se fige. Il va devenir l'un des symboles de la marque Rado.

L’ancre mobile, un des symboles de RADO

Brevet de 1958

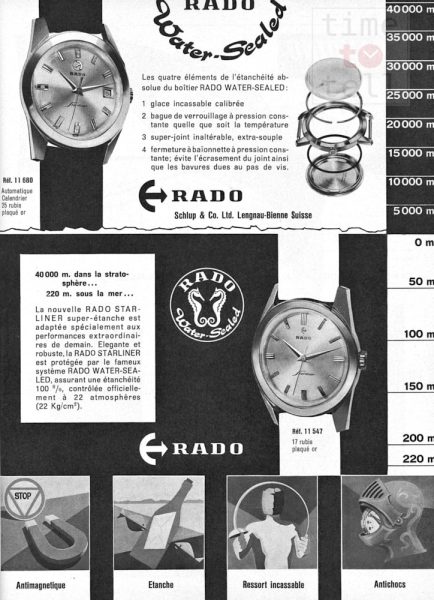

À partir de 1959, Rado va axer sa communication sur l'étanchéité de ses montres grâce à une construction baptisée « Water-Sealed », comprenant une boîte Piquerez Compressor avec fermeture à baïonnette d'un côté et un verre en plexiglas (PMMA) avec bague de tension de l'autre. Les montres « Water-Sealed » ont, gravé sur le fond de la boîte, un symbole représentant deux hippocampes se faisant face.

Publicité de 1960

Le premier de ces modèles, en 1959, fut le Starliner, étanche à 220 mètres, suivi, en 1961, par le Green Horse, étanche à 120 mètres. Une variante de ces montres, équipée d'une lunette tournante, destinée à la plongée et baptisée Captain Cook, fut lancée vers 1962.

Une surprise à la Foire de Bâle

À la Foire de Bâle de 1962, il y avait sur le stand Rado deux montres qui ne ressemblaient à aucune autre : une montre pour homme de forme ovoïde, et une montre pour dame, carrée. Leurs lunettes surdimensionnées avaient de curieux reflets brillants et bleutés, et les montres étaient présentées comme « inrayables ». C'étaient en effet les premières montres à utiliser du « métal dur », terme utilisé à l'époque en Suisse pour parler du carbure de tungstène.

Les métaux durs

Depuis le début du 20e siècle, on savait que l'adjonction de chrome, de tungstène et de vanadium à l'acier permettait de faire des outils très durs, en « acier rapide », pour l'usinage des aciers et de la fonte(4). On doit d'ailleurs ces développements à Frederic Winslow Taylor, celui-là même qui a laissé son nom au « Taylorisme »(5).

Le tungstène est en effet un métal très dur, environ 8 dans l'échelle de Mohs qui va de 1 pour le talc à 10 pour le diamant, insensible à la corrosion, mais dont le point de fusion est extrêmement élevé (plus de 3400°C), ce qui fait qu'on l'utilise préférentiellement en poudre associée à d'autres métaux.

Le carbure de tungstène est, lui, apparu aux États-Unis à la fin des années 1920. Il permettait de faire des outils 25 à 75 fois plus résistants que les outils en acier rapide(6). Dans les années 1950, le carbure de tungstène était produit en Suisse par la société Wolfram & Molybdene, à Nyon, selon un procédé complexe(7): le minerai de tungstène est d'abord purifié pour obtenir une fine poudre jaune, puis réduit au four sous flux d'hydrogène pour obtenir du tungstène pur. Le tungstène est ensuite carburé par adjonction de carbone et chauffé à environ 1400-1800°C sous atmosphère protectrice. On obtient de petits morceaux de carbure de tungstène, durs et cassants.

Sous cette forme, le carbure de tungstène n'est pas utilisable. Il faut alors le mélanger à un liant, le cobalt, pendant plusieurs heures dans des moulins à billes, pour obtenir une poudre extrêmement fine. Cette poudre est ensuite pressée à des pressions de l'ordre d'une tonne/cm2 pour obtenir des barres qui ont la consistance de la craie, mais que l'on peut usiner pour leur donner la forme de la pièce souhaitée. Enfin, la dernière étape est le frittage : les pièces sont soumises sous atmosphère protectrice à des températures de 1400 à 1800 °C pendant plusieurs heures, et le cobalt agit comme liant : en fondant, il enrobe les grains de carbure de tungstène et se cristallise à eux en refroidissant. Après frittage les pièces obtenues sont trop dures pour être usinées : elles ne peuvent être que polies à la meule diamantée. Elles sont en effet devenues plus dures que l'acier ou le quartz : leur dureté dans l'échelle de Mohs est de 8,5, supérieure à l'acier (4,5) ou le quartz (7,0), et équivalent au saphir (8,6).

Ce procédé a toutefois un inconvénient : pendant le frittage il y a un retrait important, de l'ordre de 25%, qui peut être source de déformations. Il faut donc en tenir compte et faire des pièces de dimensions augmentées en conséquence, avant frittage. Avec le fait que le frittage rend difficile la réalisation de pièces de grande dimension, c'est le retrait qui a découragé les fabricants de boîtes à s'intéresser au carbure de tungstène. Mais pas chez Rado.

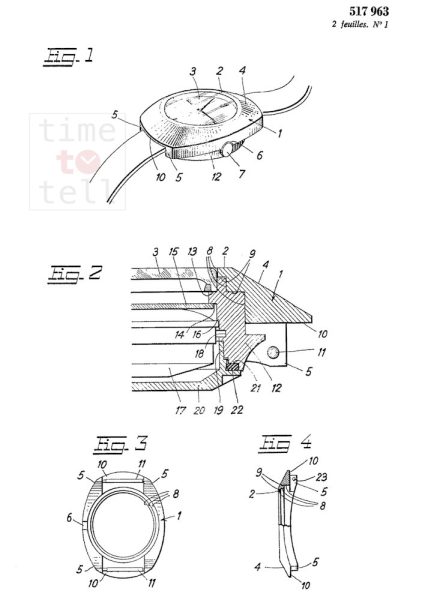

Brevet de la RAdo DiaStar

Le 5 octobre 1960, Schlup & Cie a déposé le brevet suisse 517 963, portant sur une « boîte de montre », avec Marc Lederrey, qui était alors à la tête de l'équipe Recherche & Développement dans l'entreprise(8), désigné comme inventeur. L'objectif du brevet est clair : « créer une boîte de montre dont les parties de la surface extérieure, visibles, exposées au contact de corps étrangers, par exemple les faces supérieures de la boîte dans le cas d'une montre-bracelet, aient un aspect inaltérable, c'est-à-dire ne puissent être rayées au contact de tels corps, ni s'oxyder ou se ternir au contact de l'air, de façon qu'il soit possible de donner à ces parties de la boîte une apparence fine et soignée. »

Le carbure de tungstène convient parfaitement à cet objectif, d'autant qu'il est bien précisé qu'il ne s'agit que des « faces supérieures de la boîte. » L'inventivité vient ici du fait que le carbure de tungstène n'est pas utilisé pour fabriquer la totalité de la boîte, ce qui serait d'ailleurs impossible du fait des difficultés d'usinage, mais pour réaliser une coiffe couvrant la partie supérieure de la boîte, laquelle peut être réalisée de façon classique, en acier par exemple.

Reste le problème du retrait. La solution est également décrite dans le brevet : « pour éviter les distorsions lors du frittage, il suffit de faire reposer lesdites pièces sur l'une de leurs faces dans un creuset, par exemple en graphite, et de poser sur elles une charge relativement faible pour les fritter. »

Une fois réalisée, la coiffe en métal dur est engagée en force, ou préférentiellement collée, sur la boîte en acier.

On voit sur ces photos la coiffe en carbure de tungstène qui recouvre la boîte en acier

Pour participer à la dureté de l'ensemble, le verre est en saphir. Rado en maîtrisait l'utilisation puisque le même Marc Lederrey a déposé un brevet en 1961 portant sur la mise en place par chauffage d'un verre en saphir dans une boîte(9) .

Verre en saphir facetté de la Rado DiaStar

Le brevet de la Rado Diastar mit de nombreuses années à être validé par le Bureau fédéral de la Propriété intellectuelle. Déposé en 1960, il n'a été délivré que 12 ans plus tard, en 1972, après de multiples allers-retours avec le Bureau fédéral. Le Bureau a en effet contesté l'inventivité de l'utilisation du carbure de tungstène, ce qui est logique, car ce composé existait déjà et était connu de « l'homme du métier », terme utilisé par les spécialistes des brevets pour juger de l'inventivité dans un domaine particulier, ici en l'occurrence l'horlogerie. Il existait en effet déjà des outils au carbure de tungstène et ils étaient utilisés en horlogerie. L'invention portait en fait sur l'utilisation partielle de métal dur, pour les parties visibles d'une boîte de montre. Or il existait déjà un brevet(10) portant sur des bagues en carbure de tungstène pour fixer des verres dans des boîtes de montre. Il ne s'agissait toutefois pas, stricto sensu, de la boîte elle-même, et c'est sans doute ce qui a été débattu pendant plusieurs années.

Lancement de la DiaStar

En dehors de sa coiffe en carbure de tungstène, le modèle pour homme DiaStar avait une boîte en acier, était étanche à 200 mètres et disposait d'un calibre automatique éprouvé, fourni par Ébauches SA.

La Rado DiaStar a d'emblée été lancée en Asie et y a connu un développement exceptionnel : « Nous avons d'abord choisi le marché asiatique, car à l'époque la concurrence y était moins âpre qu'en Europe et aux États-Unis. (…) RADO a popularisé la montre automatique au Japon et très rapidement la demande a été importante. Après 10 ans, notre marque représentait déjà le 30% des exportations de montres suisses au Japon(11). »

Après l'Asie, la DiaStar fut lancée avec le même succès au Moyen-Orient au début des années 1970(12), au moment où Rado a intégré la General Watch Holding, créée par l'ASUAG pour favoriser la concentration d'entreprises au sein du groupe. Cette concentration eut d'ailleurs un succès mitigé : créée en 1971, elle a comporté jusqu'à 16 fabricants de montres (Certina, Edox, Longines, Mido, Oris, Eterna, Rado, Rotary, Technos, ARSA, etc.). Mais 12 ans plus tard, de nombreuses entreprises sont en difficulté et sont vendues : Oris en 1982, Technos et Roamer en 1983, Eterna et Atlantic en 1984. Si Rado a pu franchir sans trop de dommage les difficultés des « années quartz », c'est certainement du fait du succès de ses modèles sur ses marchés, et du fait de la stabilité de son management, Paul Lüthi ne passant la main qu'en 1986, après que l'ASUAG ait fusionné avec la SSIH (Omega-Tissot) pour former la SMH qui deviendra plus tard le Swatch Group(13).

La DiaStar a fait de Rado l'une des premières marques de montres suisses : cinq ans après son lancement, Rado revendiquait produire près d'un million de montres par an(14).

Un design inimitable et largement imité

« À l'époque du lancement de la DiaStar, la mode était plutôt aux boitiers plats non étanches avec des lunettes assez minces. Nous sommes donc arrivés avec une ligne diamétralement opposée aux tendances. Nous prenions nos distances en nous distinguant de toutes les autres collections. La ligne du modèle nous était dictée par la matière première elle-même, puisque d'une part la brillance du boîtier exigeait des surfaces généreuses pour être parfaitement valorisée, et que d'autre part nous pouvions nous permettre de larges lunettes, le métal étant inrayable(15). »

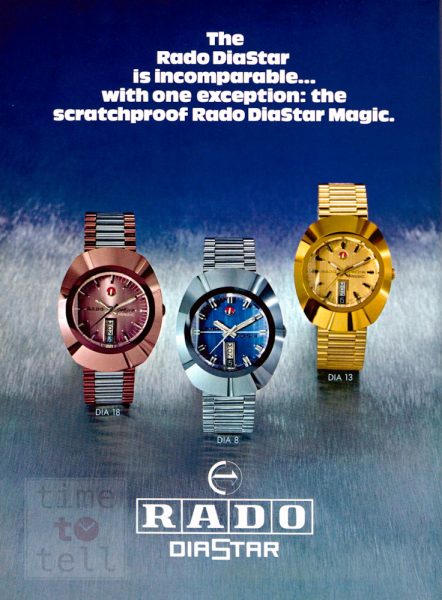

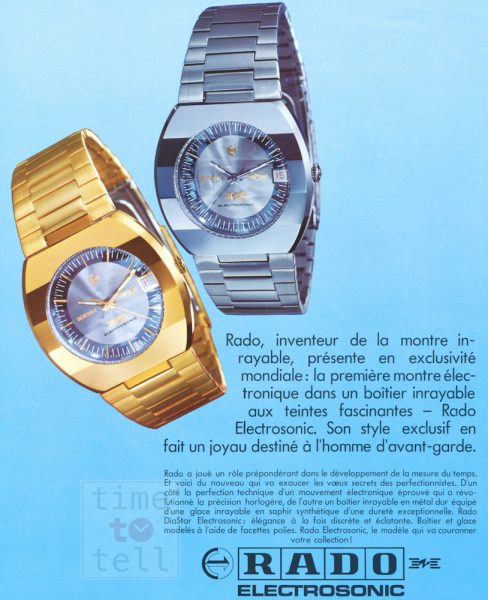

La Rado DiaStar, en effet, ne ressemblait à son lancement à aucune autre. Dans les années suivantes, elle a été déclinée en forme ronde pour homme et carrée pour homme, toujours avec lunette surdimensionnée. De nouvelles couleurs de boîtes ont été lancées en 1973 avec les premiers mouvements électroniques à diapason, et l'année d'après avec les premières versions à quartz, analogique ou à affichage LCD. Côté cadran, une quantité innombrable de variantes ont existé : cadrans colorés en différents matériaux, index agrémentés de pierre semi-précieuse, version day-date, etc.

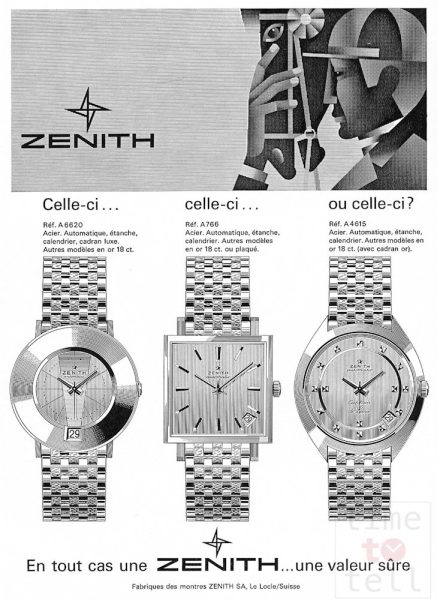

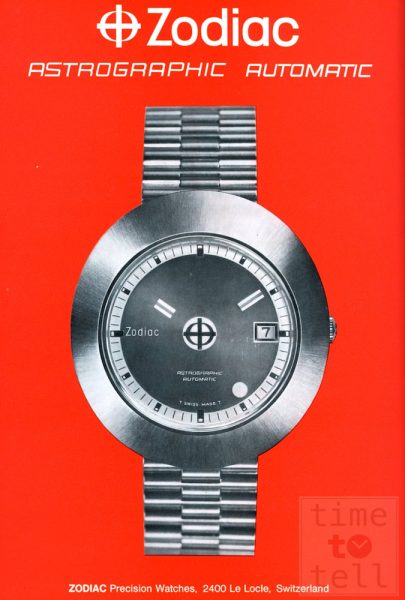

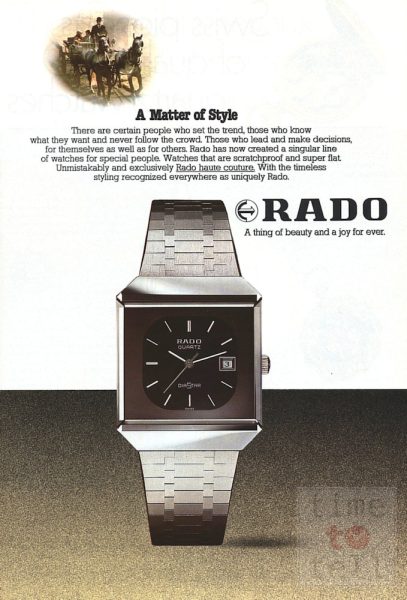

Ce design très particulier a inspiré d'autres fabricants suisses : citons Enicar avec son modèle Sherpa Star en 1966, Zénith avec une montre ronde, ref. A6620 en 1967, Zodiac avec l'Astrographic de 1970, ou encore Bulova en 1971 avec certaines versions de l'Accutron.

La Rado Diastar a inspiré de nombreux autres fabricants de montres

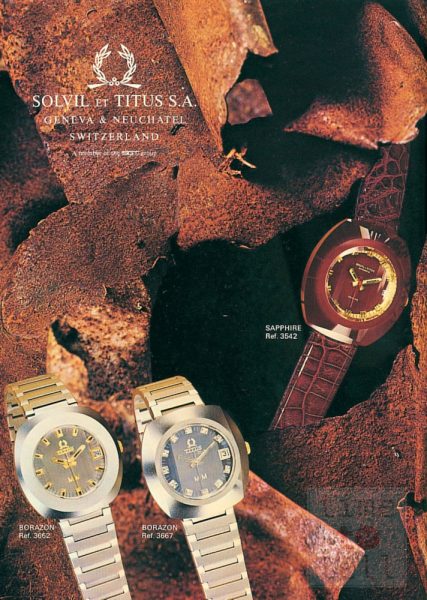

D'autres fabricants ont aussi produit dans les années 1970 des montres avec coiffe en métal dur : c'est le cas de Technos avec ses modèles Borazon, ou de Solvil & Titus. Technos faisait en effet partie du même groupe (General Watch Holding) à cette époque.

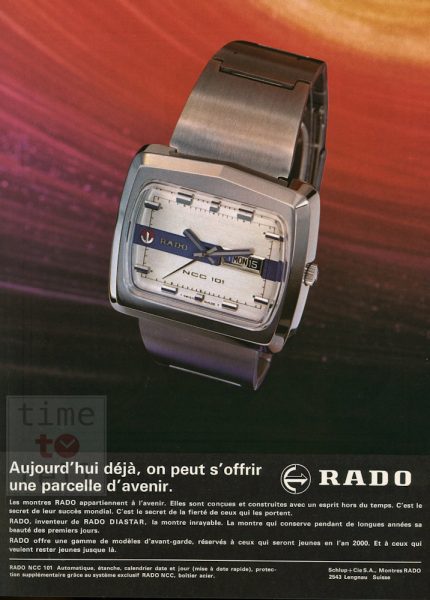

Publicité de 1974

Le progrès technologique aidant, il est devenu possible de traiter la surface de boîtes en acier pour les recouvrir d'une fine couche de céramique dure. C'est le dépôt en phase vapeur (PVD). Ce procédé a été utilisé pour déposer du carbure de titane sur des boîtes par Omega en 1970(16), pour un rare modèle du chronographe Seamaster, puis plus tard par Oris en 1985, et par Tissot, Raymond Weil et Zénith en 1987.

Chronographe Omega Seamaster avec coiffe recouverte de carbure de titane

Après la DiaStar

Rado a lancé plusieurs gammes de montres après la DiaStar, comme la Manhattan, montre étanche carrée en acier en 1967, ou la gamme NCC (new conception & construction) en 1971, mais aucune de ces gammes n'a connu le succès de la DiaStar. En 1982, Rado a lancé la Diastar V2200, entièrement en saphir, matériau encore plus dur que le carbure de tungstène .

Dans les années 1980, d'autres fabricants se sont intéressés aux métaux durs. Longines a proposé en 1983 des montres en alliage XL24 qui comportait carbure de tungstène, nickel et chrome .

Enfin, la mise au point des céramiques « techniques », a permis par exemple à IWC de lancer en 1986 son chronographe Da Vinci en dioxyde de zirconium, et a été mise à profit par de nombreux fabricants horlogers, y compris Rado avec la gamme Ceramica en 1990 et la gamme Sintra trois ans plus tard.

DiaStar vintage

Les DiaStar anciennes sont un vrai bonheur pour le collectionneur. Très faciles à trouver en Asie, un peu moins en Europe, elles sont en général en excellent état du fait des caractéristiques mêmes de leur boîtier et de leur verre d'une extrême résistance. Il faut toutefois veiller à l'absence d'éclat sur la coiffe, et vérifier le mouvement, surtout si la montre provient d'un pays connu pour ses périodes humides.

1- Interview de Monsieur Paul Lüthi-Schlup, PDG et président du conseil d'administration de RADO, in Journal Suisse d'Horlogerie, 1981, 1, p. 5 et suivantes

2- La Suisse Horlogère, Édition Hebdomadaire, 1967, p. 1462

3- Brevet CH 345602

4- Revue Internationale d'Horlogerie, 1907, p. 1089

5- Revue Internationale d'Horlogerie, 1930, 14, p. 33 et suivantes

6- Revue Internationale d'Horlogerie, 1929, 9, p. 34

7- Revue Internationale d'Horlogerie, 1955, 6, p. 27 et suivantes

8- Merci à Léo Desseaux, Sales and Marketing Coordinator chez Rado pour cette précision

9- Brevet CH 379 407

10- Brevet allemand 866 626 déposé en 1952

11- Journal Suisse d'Horlogerie, 1981, 1, p. 5 et suivantes

12- The Horological Journal, April 1981, p. 32

13- Europa Star, 1986, 6, p. 20

14- La Suisse Horlogère, Édition Hebdomadaire, 1967,

15- Journal Suisse d'Horlogerie, 1981, 1, p. 5 et suivantes

16- Marco Richon, Omega, Voyage à travers le temps, édité par Omega, 2007, p. 546

17- La Suisse Horlogère, Édition Hebdomadaire, 1982,

18- Revue de la Fédération Horlogère, 1983, 7, p. 26-27